インタビュー

- 製造部

- 製造課

- 材料技術

歴史ある鋳物にも未解決の問題がある

私は専門が電子で、以前は県外の会社で、電気や磁気的な材料特性を評価する仕事に就いていました。 30歳前後でUターンしたいと思っていたところ、ちょうど29歳のとき笹谷工業から声をかけていただきました。 金属に関しては素人でしたが、一から学べる環境が整っていることや、歴史ある鋳物の技術にも解明されていない問題があると知り、やりがいがありそうだと感じて入社しました。

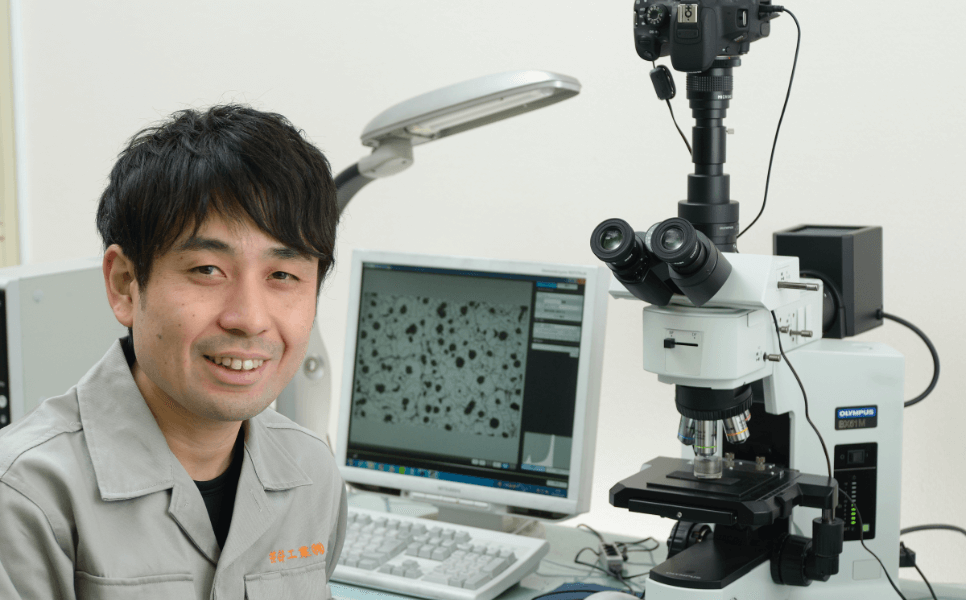

最初の2年間は材料を溶かす現場を経験し、その後、材料試験や性質をチェックして、お客様の求める材質を満たしているか、 材料を確認する仕事を担当しました。その間、金属材料の基礎から専門的な知識まで、職場の先輩や社外の講師に指導を受け学んできました。 現在は、材料配合を決めるための事前検討、テスト鋳造による材質の確認や検討を行うほか、品質に不具合が起きた場合は、材質的な不備を調べて解決を図っています。

見えない材料特性が鋳物の可能性を広げる

強さや硬さなど材料の特性は、目には見えません。もし材料特性が適切でない部品が産業用機械や工作機械に組み込まれると、破断や振動など動作に問題が起きたり、 耐熱鍋の場合は、わずかな使用で変形や亀裂が入るといった事態になりかねません。こうした不具合を防ぐには、見えない特性をしっかりと満たす材料を、安定して作り続けることが必要です。

耐熱鍋は使用される温度域での材料特性が重要ですし、風力発電部品では零下数十℃の寒冷地での使用に耐える特性が要求されます。 これまで自社で経験のない性質や難しい要求にも、お客様とコミュニケーションしながら最適な材質設計を提案し、ニーズに応えるものを製造できるようになったときは、 思わず「よしっ!」と手応えを感じます。また材質変更や工程改善の提案もしているのですが、材料特性を決める要因のひとつである冷却について、 1年半に及ぶ調査に基づいて提案した工程改善がお客様に受け入れられたときは嬉しかったですね。

難題に挑めることこそ面白い

今後、鋳物を多様な分野に応用していくには、形状はもちろんですが、材料特性がカギを握ると思います。 特性を左右する成分を決めるとき、たとえば強度を出すならマンガンを増やして硬くするといった考え方だけでは応用の幅が広がりません。 マンガンが鉄の内部でどのように存在し、どんな影響を与えているのか。ミクロの部分まで把握した配合が重要になります。 こうした基礎をふまえて材料特性をコントロールできれば、鋳物の可能性がさらに広がり、鋳物のマーケット拡大を担っていくこともできるのではないでしょうか。

鋳型の中で液体が固体になり、ものがかたちづくられる…その過程を想像しながらミクロのレベルから考えることは簡単ではないと思います。 でも難しい問題にチャレンジできることこそ技術者にとっては喜びであり、笹谷工業にはそんな喜びと面白みのある世界が広がっています。